Con esta publicación en el blog sobre el lanzamiento de Direct Die Frame V2, nos gustaría brindar una perspectiva de la producción en Thermal Grizzly. Mostraremos los pasos de producción individuales del Ryzen Direct Die Frame V2 y también discutiremos el control de calidad. Esto se realiza durante la producción para que podamos reaccionar en tiempo real ante cualquier problema que pueda surgir. El nuevo Ryzen Direct Die Frame V2 estará disponible en las próximas semanas y ampliará la compatibilidad del DDF para incluir los CPUs Ryzen 7000X3D.

Ispección de llegada y preparación de las placas de aluminio

Fabricamos

los Direct Die Frames V2 (DDF) a partir de placas de aluminio con aleación

7075. Esta aleación se utiliza a menudo en la producción de piezas de aviones,

ya que es muy resistente a la fatiga del material y también tiene buena

ductilidad y alta solidez. Esta aleación de aluminio de alta calidad también se utiliza para nuestros marcos de contacto y tiene la ventaja de que los marcos, de contacto y de matriz directa, están prácticamente libres de torsión.

Cuando los paneles de aluminio se entregan en dimensiones de 70 cm de largo y 44 cm de ancho, primero se revisan los paneles para detectar muescas visibles o irregularidades que puedan afectar el proceso de maquinado. También se verifica la altura de los paneles para garantizar que estén dentro de las tolerancias garantizadas. Antes de producir el DDF, los paneles se preparan para el maquinado. Para ello se taladran y biselan orificios para los tornillos de fijación y pasadores sobre una mesa de vacío en un Datron M8.

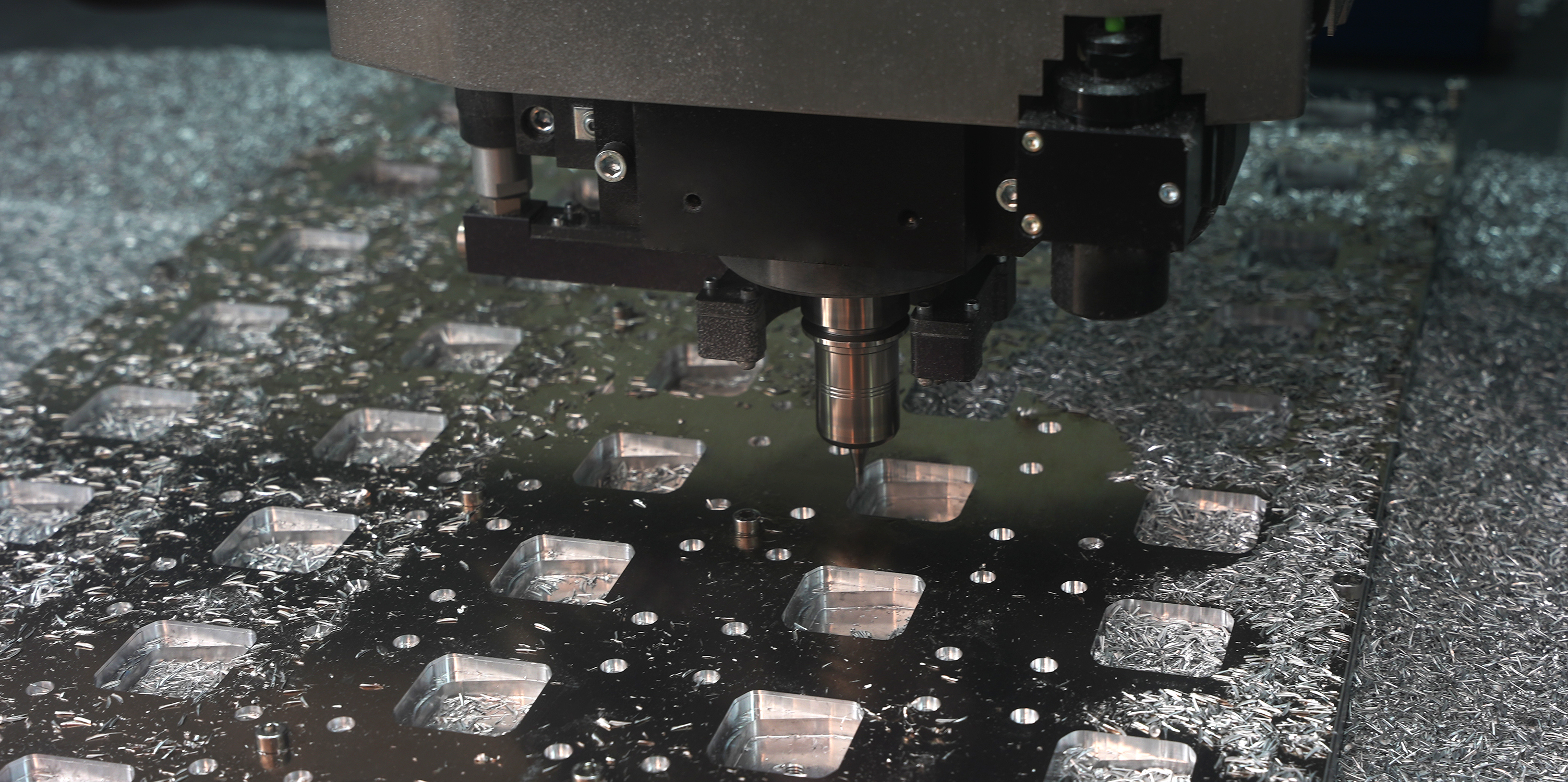

Fresado de los Direct-Die-Frames

Los direct-die frames se fresan en tres pasos, para lo cual las placas de aluminio se atornillan con una sola pieza de sujeción. Primero, se trabaja la parte superior antes de girar el panel para el segundo paso. Mientras que el primer paso se lleva a cabo relativamente rápido, el segundo requiere mucho más tiempo, ya que es donde tiene lugar la mayor parte del procesamiento. En el tercer paso se fijan los direct-die frames individuales con abrazaderas de sujeción al dispositivo de sujeción para poder fresarlos fuera del panel.

Fresamos los DDF en un Datron M10 Pro. La M10 Pro es una fresadora de alta velocidad con un motor de 8 kW y escalas lineales. Las escalas lineales permiten a la fresadora CNC lograr la máxima precisión en sus movimientos. El motor de 8 kW permite a la M10 realizar trabajos de fresado en aluminio con un avance de 4,000 mm/min. La velocidad de avance es la velocidad a la que se mueve la herramienta sobre la pieza de trabajo. La velocidad de rotación del motor, es decir, del portaherramientas, es de 34,000 rpm.

Control de calidad después del fresado

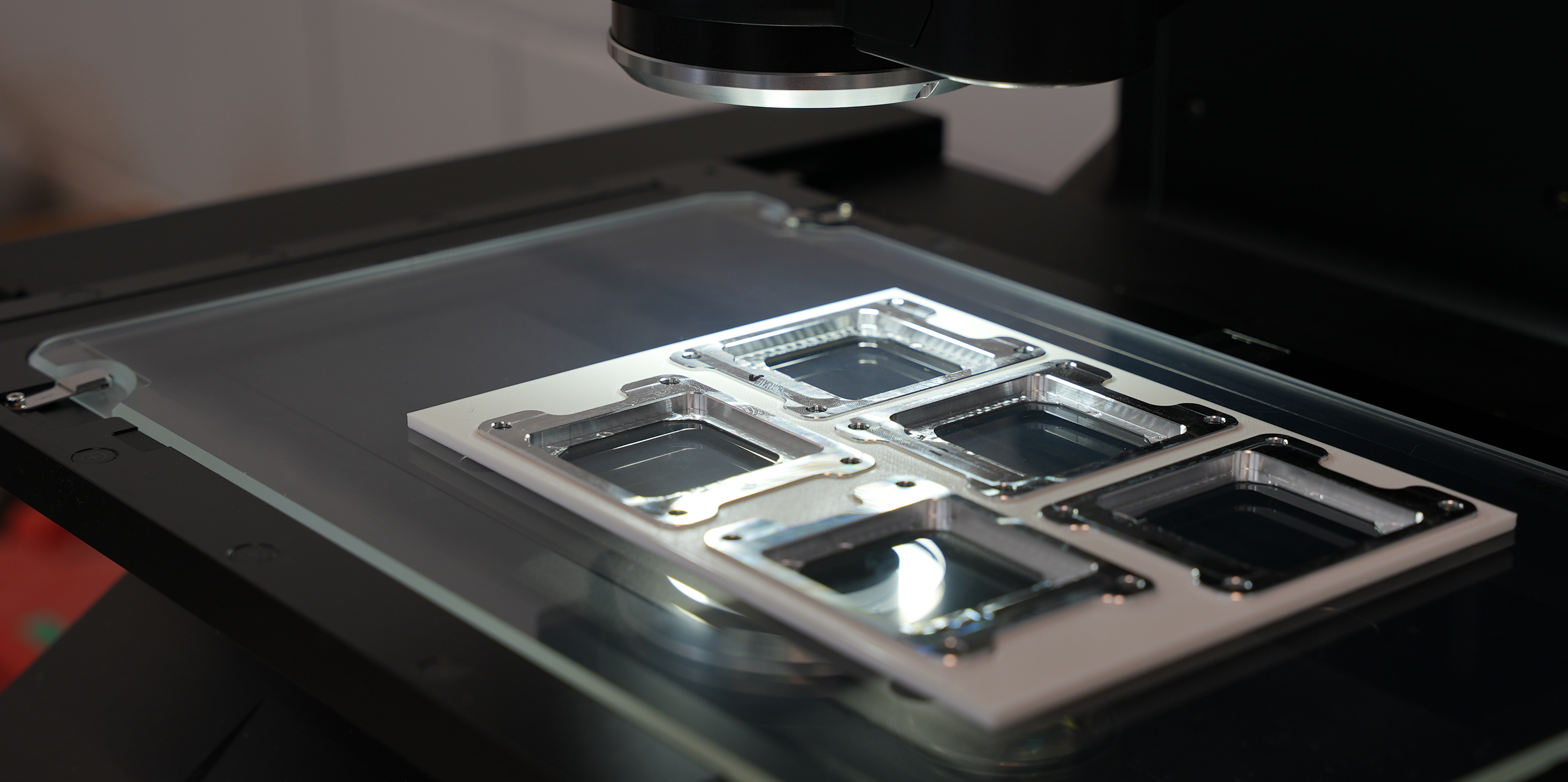

Después del fresado, los direct-die frames se verifican utilizando una máquina de medición multisensor Keyence LMX. La LMX puede realizar tres tipos de mediciones de alta precisión (±0.1 µm):

- Medición por imagen de alta precisión.

- Medición de altura sin contacto mediante láser multicolor.

- Medición táctil mediante una sonda de medición 3D.

Para medir los DDF se utiliza la medición de altura por láser y se realizan 27 mediciones por marco. En cuanto al tipo de medición, la LMX distingue tres mediciones diferentes en el caso de los DDF. De particular importancia aquí es la medición de las diferencias de altura relativas dentro del contorno interior del marco. Las tolerancias aceptadas durante el control de calidad son de 0.05 a 0.5 milímetros, dependiendo de la dimensión nominal especificada. Cuanto mayor sea la dimensión nominal, mayor puede ser la tolerancia.

Una vez que se han completado las mediciones en la Keyence LMX y todos los marcos están bien, se pasan para pulir con chorro de arena.

Arenado de los Direct-Die-Frames

El siguiente paso después del fresado y el control de calidad es el arenado. Este paso se lleva a cabo en preparación para el anodizado. El arenado con perlas de vidrio crea una superficie uniforme. Entre otras cosas, se eliminan las marcas de fresado en el material y los restos del refrigerante de la fresadora. El tratamiento superficial mediante chorro de arena ayuda a conseguir un anodizado uniforme.

Control de calidad, anodizado exterior y grabado

Después del arenado, los direct-die frames se recolectan y preparan en grandes lotes para enviarlos a anodizar. Esto supone también un paso más en el control de calidad, ya que se eliminan todos los direct-die frames arenados con defectos ópticos. Este proceso también lo realiza manualmente nuestro personal capacitado.

La anodización es un proceso electroquímico en el que se aplica una capa de óxido artificial a la aleación metálica. Una pieza de aluminio se sumerge en un tanque de agua por el que circula una corriente eléctrica. Durante el proceso de electrólisis, el oxígeno se combina con el aluminio. El anodizado generalmente aumenta la resistencia a la corrosión, lo que incluye proteger el aluminio del metal líquido. Sin una capa protectora como la que se crea durante el anodizado, el galio contenido en el metal líquido dañaría el aluminio por difusión de la capa límite. La difusión es el proceso físico en el que se mezclan dos sustancias.

Cuando los DDF regresan de nuestro proveedor de servicios externo para anodizarlos, los marcos aún deben grabarse con láser. Para ello, los marcos se colocan en un soporte especialmente fabricado y luego se graban con un Trotec Speedy 360 flexx.

Revisión final y embalaje

Después del grabado con láser, aún es necesario empaquetar los marcos. En este paso, los direct-die frames se limpian y revisan por última vez. El embalaje se realiza en tres pasos: el marco se coloca en la caja de cartón antes de introducirlo en la bolsa con el resto del contenido del embalaje, que se cierra al final. Antes del sellado, se verifica que el producto empacado esté completo mediante una balanza. De esta manera también se puede detectar la ausencia de un tornillo.