Mit diesem Blog-Beitrag zum Erscheinen des Direct-Die-Frames V2 möchten wir einen Einblick in die Fertigung bei Thermal Grizzly geben. Wir werden die einzelnen Fertigungsschritte des Ryzen Direct Die Frames V2 zeigen und zudem auf die Qualitätskontrolle eingehen. Diese wird bei uns im laufenden Betrieb vollzogen, um in Echtzeit auf gegebenenfalls auftretende Probleme reagieren zu können. Der neue Ryzen Direct Die Frame V2 wird in den nächsten Wochen verfügbar sein und die Kompatibilität des DDFs um die Ryzen 7000X3D-CPUs erweitern.

Eingangskontrolle und Vorbereiten der Aluminiumplatten

Wir fertigen die Direct-Die-Frames V2 (DDF) aus Aluminiumplatten mit 7075er-Legierung. Diese Legierung wird häufig in der Fertigung von Flugzeugteilen verwendet, da sie sehr resistent gegen Materialermüdung ist und zudem eine gute Duktilität sowie hohe Festigkeit aufweist. Diese hochwertige Aluminiumlegierung wird auch für unsere Contact Frames verwendet und hat den Vorteil, dass die Frames, Contact und Direct-Die, praktisch verwindungsfrei sind.

Wenn die Aluminiumplatten in den Abmessungen von 70 cm Länge und 44 cm Breite angeliefert werden, erfolgt zunächst eine Prüfung der Platten auf sichtbare Kerben oder Unebenheiten, die sich auf das Fräsen auswirken können. Auch die Höhe der Platten wird geprüft, damit diese sich in den garantierten Toleranzen befinden. Vor dem eigentlichen Fertigen der DDF werden die Platten für das Fräsen vorbereitet. Dafür werden auf einer Datron M8 Löcher für die Befestigungsschrauben sowie die Passstifte auf dem Vakuumtisch gebohrt und gefast.

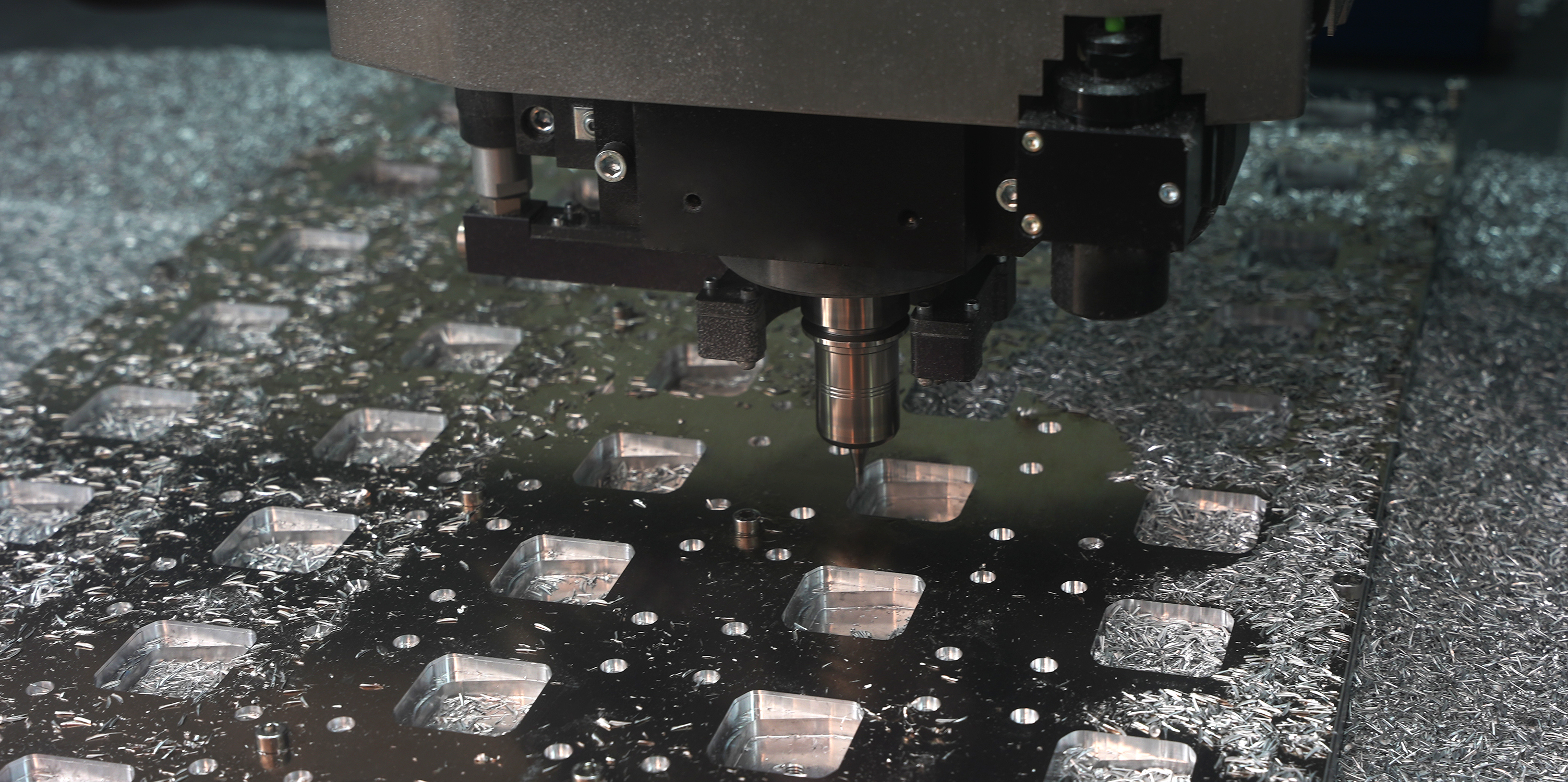

Fräsen der Direct-Die-Frames

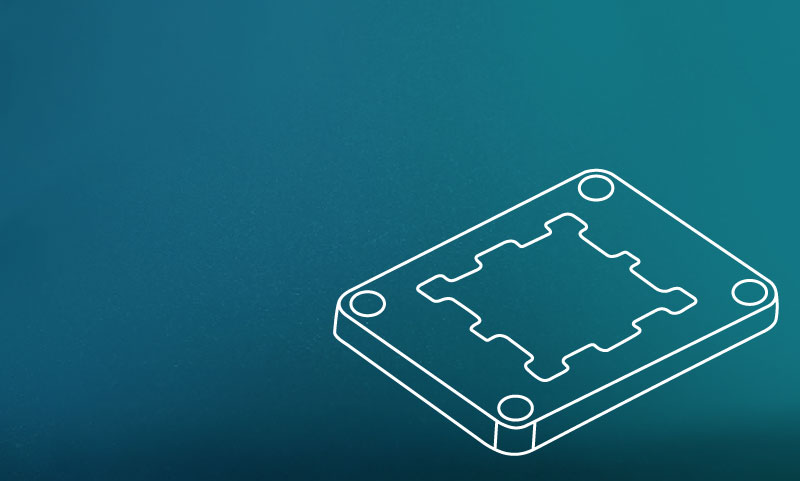

Das Fräsen der Direct-Die-Frames erfolgt in drei Schritten, für die die Aluminiumplatten auf einer Aufspannung verschraubt werden. Zunächst wird die Oberseite bearbeitet, bevor die Platte für den zweiten Arbeitsschritt gewendet werden muss. Während der erste Schritt relativ schnell ausgeführt wird, benötigt der zweite Schritt deutlich mehr Zeit, da hier der Großteil der Bearbeitung erfolgt. Im dritten Schritt werden die einzelnen Direct-Die-Frames mit Niederhaltern auf der Aufspannung fixiert, damit sie aus der Platte gefräst werden können.

Das Fräsen der DDFs erfolgt bei uns auf einer Datron M10 Pro. Die M10 Pro ist eine Hochgeschwindigkeits-Fräsmaschine mit 8kW-Spindel und Linearmaßstäben. Die Linearmaßstäbe ermöglichen der CNC-Fräse eine maximale Präzision in den Fahrbewegungen. Die 8kW-Spindel ermöglicht es der M10, Fräsarbeiten mit einer Vorschubgeschwindigkeit von 4.000 mm/min auf Aluminium auszuführen. Die Vorschubgeschwindigkeit bezeichnet die Geschwindigkeit mit der das Werkzeug über das Werkstück bewegt wird. Die Drehgeschwindigkeit der Spindel, also der Werkzeugaufnahme, liegt bei 34.000 U/min.

Qualitätskontrolle nach dem Fräsen

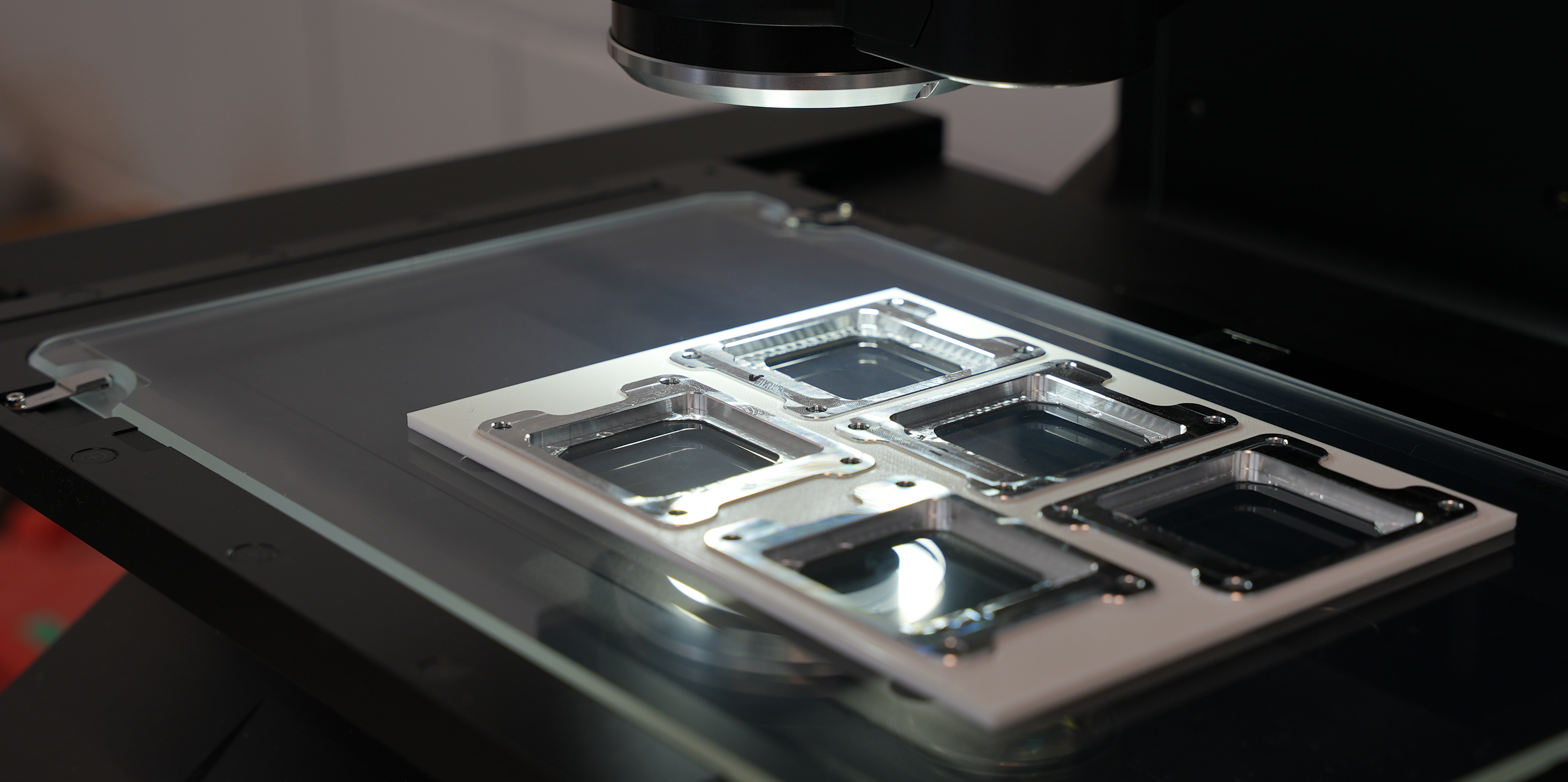

Nach dem Fräsen werden die Direct-Die-Frames mit Hilfe einer Keyence LMX Multisensor Messmaschine kontrolliert. Die LMX kann drei Arten von hochpräzisen Messungen (±0,1 µm) durchführen:

- hochpräzise Bildmessung

- kontaktlose Höhenmessung mittels Mehrfarbenlaser

- taktile Messung mittels 3D-Messtaster.

Für das Vermessen der DDFs wird die Höhenmessung per Laser verwendet und es werden 27 Messungen pro Frame durchgeführt. Bei der Art der Messung unterscheidet das LMX im Fall der DDFs in drei unterschiedliche Messungen. Besonders relevant ist hier die Messung der relativen Höhenunterschiede innerhalb der Innenkontur des Frames. Die bei der Qualitätskontrolle akzeptierten Toleranzen liegen bei 0,05 bis 0,5 Millimetern, abhängig vom vorgegebenen Nennmaß. Je höher das Nennmaß ist, umso höher darf die Toleranz sein.

Wenn das Vermessen auf dem Keyence LMX abgeschlossen ist und alle Frames in Ordnung sind, werden diese zum Sandstrahlen weitergegeben.

Sandstrahlen der Direct-Die-Frames

Der nächste Schritt nach dem Fräsen und der Qualitätskontrolle ist das Sandstrahlen. Dieser Schritt wird als Vorbereitung für das Eloxieren gemacht. Durch das Sandstrahlen mit Glasperlen wird eine einheitliche Oberfläche geschaffen. Unter anderem werden Frässpuren im Material beseitigt und Rückstände vom Kühlmittel der Fräse entfernt. Die Oberflächenbehandlung per Sandstrahler hilft beim gleichmäßigen Eloxieren.

Qualitätskontrolle, externes Eloxieren und Gravieren

Nach dem Sandstrahlen werden die Direct-Die-Frames gesammelt und in großen Chargen für das Versenden zum Eloxieren vorbereitet. Hier erfolgt zudem ein weiterer Schritt in der Qualitätskontrolle, denn alle gesandstrahlten Direct-Die-Frames mit optischen Mängeln werden aussortiert. Auch dieser Prozess wird per Hand von unserem geschulten Personal durchgeführt.

Eloxieren ist ein elektrochemisches Verfahren, bei dem eine künstliche Oxidschicht auf die Metalllegierung aufgebracht wird. Ein Werkstück aus Aluminium wird in einen Wassertank getaucht, in dem der elektrische Strom zirkuliert. Während des Elektrolyseprozesses wird Sauerstoff mit Aluminium kombiniert. Durch das Eloxieren wird im Allgemeinen die Korrosionsbeständigkeit erhöht, was auch Schutz des Aluminiums vor Flüssigmetall einschließt. Ohne eine Schutzschicht wie sie beim Eloxieren entsteht, würde das in Flüssigmetall enthaltene Gallium das Aluminium durch Grenzschicht-Diffusion beschädigen. Diffusion ist der physikalische Prozess, bei dem sich zwei Stoffe durchmischen.

Wenn die DDFs von unserem externen Dienstleister für das Eloxieren zurückkommen, müssen die Frames noch per Laser graviert werden. Hierfür werden die Frames in eine extra angefertigte Aufnahme gelegt und dann mit einem Trotec Speedy 360 flexx graviert.

Letzte Kontrolle und Verpacken

Nach dem Gravieren auf dem Laser müssen die Frames noch verpackt werden. In diesem Schritt werden die Direct-Die-Frames gereinigt und ein letztes Mal kontrolliert. Das Verpacken erfolgt in drei Schritten: Der Frame wird in die Pappschachtel gelegt, bevor er mit dem restlichen Verpackungsinhalt in die Tüte kommt, die am Ende verschweißt wird. Vor dem Verschweißen wird die verpackte Ware noch per Waage auf Vollständigkeit kontrolliert. Selbst das Fehlen einer Schraube kann so festgestellt werden.